General Electric : Predix™, le nouvel environnement digital

Publié le dans seminar-past

Séminaire du jeudi 19 mai 2016 avec Robert Plana CTO/Ecosystem Director, Hervé Sabot Innovation Director et Jean-François Cabadi ingénieur chez General Electric

Le groupe General Electric a pris une nouvelle orientation stratégique il y a cinq ans en décidant d’investir dans le domaine du digital, considérant ce domaine comme un différenciateur pour l’industrie du futur. Pour cela, GE a créé un centre de recherche dans la silicon valley en Californie (San Ramon) afin de développer un environnement pour l’internet industriel appelé Predix. Robert Plana, CTO/Ecosystem Director de la Digital foundry de Paris, Hervé Sabot, Innovation Director pour GE Automation & Controls, et Jean-François Cabadi, Ingénieur chez General Electric, sont venus parler aux étudiants du Mastère Spécialisé® Big Data des nouvelles actions digitales chez GE, dont l’environnement Predix™.

Le groupe General Electric a pris une nouvelle orientation stratégique il y a cinq ans en décidant d’investir dans le domaine du digital, considérant ce domaine comme un différenciateur pour l’industrie du futur. Pour cela, GE a créé un centre de recherche dans la silicon valley en Californie (San Ramon) afin de développer un environnement pour l’internet industriel appelé Predix. Robert Plana, CTO/Ecosystem Director de la Digital foundry de Paris, Hervé Sabot, Innovation Director pour GE Automation & Controls, et Jean-François Cabadi, Ingénieur chez General Electric, sont venus parler aux étudiants du Mastère Spécialisé® Big Data des nouvelles actions digitales chez GE, dont l’environnement Predix™.

GE Digital

GE digital fournit un environnement de développement pour l’ensemble des entités de GE : Appliances, Aviation , Energy Connections, Healthcare, Lighting, Mining, Oil & Gas, Power, Renewable Energy et Transportation

L’émergence de GE digital a été rendue possible grâce à la construction, il y a 5 ans, d’un centre de recherche dans le but de développer le digital au sein de GE. Ce centre de recherche a atteint son objectif en livrant sa première solution d’environnement industriel : Predix™. Cette émergence est également due à la progression fulgurante de la science et de la technologie permettant l’accès aux technologies de pointes (puissance de calcul et stockage de données) à moindres frais. Ainsi, il est désormais possible de connecter des machines en temps réel ou différé et de récupérer l’ensemble de leurs données. Avec GE digital, l’objectif est donc d’offrir un environnement permettant à GE, ou à ses clients et partenaires, de concevoir et développer des applications industrielles ainsi que de proposer de nouveaux services associés aux équipements industriels connectés.

Ces applications industrielles permettent par exemple de:

- Surveiller des machines : analyser les données massives provenant des équipements, en temps réel ou différé permet de mieux anticiper le fonctionnement d’une infrastructure industrielle et de proposer des solutions et des outils d’aides à la décision plus efficaces et plus rapides. Parmi ceux-ci, la maintenance prédictive deviens aujourd’hui une réalité avec la possibilité d’avoir une approche « proactive » et non réactive concernant non seulement le remplacement des pièces défectueuses mais également une utilisation optimale des machines. L’utilisation du cloud permet de s’affranchir de l’installation d’infrastructures de calcul locales et de leurs contraintes associées, notamment en termes de maintenance des équipements informatiques.

- Optimiser les contrôles en optimisant la relation entre la machine et son environnement, en utilisant des informations issues de modèles complexes dont les calculs sont déportés dans le cloud, et en effectuant une optimisation globale au niveau d’un ensemble d’usines.

- Planifier : L’exploitation des données permet d’envisager de nouveaux schémas d’exploitation intégrant les données historisées.

Projet de « brilliant factory »

Le projet de « brilliant factory » est un projet phare de GE qui vise à inscrire la continuité digitale dans l’ensemble de la chaîne de valeur d’une unité de fabrication industrielle. Avec toutes les informations qu’il est possible de récupérer (données de design, données de fabrication, retour de produits, etc.), il est possible de s’affranchir des développements classiques en cascades et cycles en V* et de passer à des systèmes itératifs agiles en utilisant les données reçues de l’ensemble de la chaine de valeur, incluant les clients et fournisseurs. Le projet de « brilliant factory » permet également de pouvoir concevoir des usines plus flexibles, reconfigurables et plus en adéquation avec les attentes, caractéristiques de l’écosystème dans lequel l’usine sera implantée.

*Le cycle en V est une méthode d’organisation qui se distingue généralement en 3 parties : la phase de conception, la phase de réalisation et la phase de validation. Chaque étape ne pouvant être réalisée qu’une fois la précédente terminée. Son application reste malgré tout limitée car, en pratique, il est difficile voire impossible de détacher la phase de conception d'un projet de sa phase de réalisation.

L’environnement digital Predix™

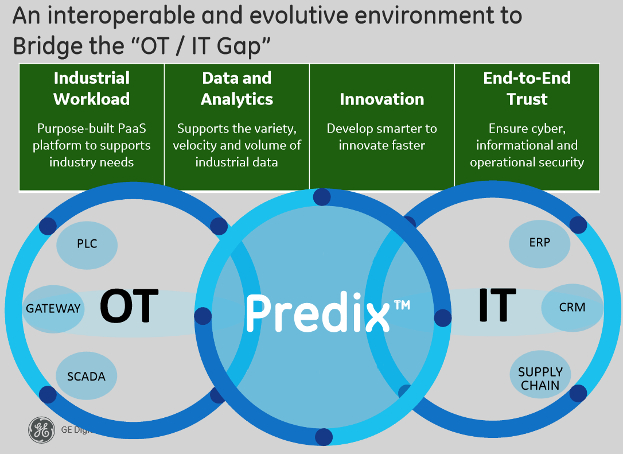

Predix™ est un environnement digital développé par GE dans lequel il est possible d’ingérer et traiter des informations en provenance des systèmes industriels mais aussi d’établir des modèles afin de créer des services inédits combinant données réelles et données issues des modèles. C’est un environnement évolutif et interopérable faisant le lien entre OT (Operations Technology) et IT (Information Technology). Ge Digital a particulièrement porté attention à la sécurisation des données disponibles dans l’environnement Predix™. Cet aspect est primordial car une perte de données digitales peut engendrer des pertes financières.

Cette plateforme ouverte, interopérable sécurisée installée dans le « cloud » permet de :

- Connecter des machines industrielles hétérogènes

- Conserver l’héritage digital des entreprises

- Réunifier les technologies opérationnelles (SCADA, PLC..) avec les technologies de l’information (ERP, CRM…)

- Créer des modèles, des algorithmes de traitement des données

- Créer des applications industrielles autour de la valorisation des données acquises

Parmi les grandes applications visées, nous pouvons citer :

- le prototype virtuel et la simulation avancée

- la gestion d’actifs en temps réels ou non

- la maintenance prédictive

- l’optimisation d’actifs ou de flotte d’actifs

- l’optimisation de systèmes complexes

Fonderies Industrielles

La fonderie logicielle de Paris a pour mission le déploiement de l’environnement internet industriel en France et en Europe ainsi que le développement d’un écosystème d’innovation. Il s’agit de la première fonderie de GE à l’extérieur des Etats Unis, d’autres verront le jour dans les mois prochains en Asie et au Moyen Orient.

La fonderie sera un lieu physique dont les missions principales seront :

- Activités de co-design de solutions

- Formation à l’utilisation de solutions autour de l’internet industriel

- Stimulation de l’innovation ouverte pour la création d’un écosystème au travers de partenariat avec les universités, incubateurs, accélérateurs, pôle de compétitivité et clusters européens.

Le centre comprendra 250 personnes essentiellement des chercheurs et des ingénieurs avec les profils suivants :

- Data scientist avec des compétences dans le domaine de la physique, de la statistique et de l’optimisation

- Développeurs d’applications logicielles

- Designers d’interfaces utilisateurs

- Experts en cybersécurité

La stratégie de développement de l’écosystème s’articule autour du triptyque : Education, Innovation, Recherche. Pour cela, des accords stratégiques ont déjà été signés avec PSL Research University et l’UTC à Compiègne avec lesquels GE fournira l’environnement Predix pour la formation, l’innovation et la recherche. GE soutiendra également des programmes de recherche qui sont en ce moment co-construits avec ces organismes. Enfin, pour la partie purement innovation, trois grands partenariats ont été signés avec NUMA pour développer la communauté des start-ups dans le domaine de l’internet industriel, avec USINE.IO pour permettre une continuité numérique dans le développement de solutions dans le domaine de l’Internet des Objets et enfin avec le Hub de la BPI pour développer des alliances et des partenariats avec des sociétés innovantes.

GE automation & controls

GE automation & controls est un business de l’entité GE Energy connections. Sa mission est de fournir des produits et solutions d’automatismes permettant à ses clients, d’optimiser les performances de leurs équipement, d'en assurer un fonctionnement fiable et efficace et de leur permettre de se connecter pour échanger et traiter les données produites.

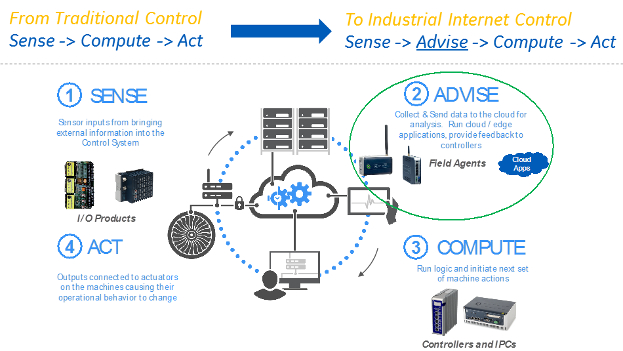

Parmi les produits créés par GE Automation & controls, la gamme des fiels agents a un rôle stratégique car elle permet de coupler tout équipement à l’environnement Predix.

Les systèmes d’automatisme classiques permettent d’acquérir des données produites par les capteurs de déclencher les traitements d’automatismes associés au travers de programmes exécutés dans les CPU des automates, et d’envoyer les ordres adéquats aux actionneurs en fonction des résultats de ces calculs. Avec ce type de systèmes, les traitements exécutés ne prennent en compte que des données en provenance des capteurs. Les field agents développés par GE permettent à la fois d’utiliser des données disponibles à l’extérieur de l’usine, mais aussi d’exécuter des programmes beaucoup plus puissants sur le cloud.

Applications aux systèmes de contrôles industriels

Rationalisation des alarmes

Tous les systèmes de contrôles industriels incluent depuis longtemps une gestion d’alarmes. Dans les systèmes conventionnels, ces alarmes se traduisent par des signaux lumineux ou sonores. Ces signaux sont destinés aux opérateurs de conduite, qui doivent impérativement engager une action corrective.

La numérisation progressive des systèmes de contrôles s’accompagne d’une multiplication de signaux d’alarme redondants ou inutiles. Dans certaines circonstances, l’opérateur de conduite ne peut plus assurer sa mission de traitement des alarmes.

Il existe un processus standard de rationalisation des alarmes qui permet d’améliorer la configuration du système d’alarme mais demande beaucoup de travail (étudier l’ensemble des historiques de service, …) et est donc très coûteux. GE souhaite aider à la mise en œuvre de ce processus standard de rationalisation des alarmes à travers le data mining.

Le premier objectif de GE est de développer un algorithme capable de repérer les motifs récurrents dans les séquences d’alarmes. Ces motifs récurrents sont soumis à l’ingénieur de rationalisation ce qui améliore déjà le processus (data mining). L’étape suivante est de corréler ces motifs et les alarmes avec l’état du procédé (Big Data). L’étape ultime est de développer un modèle de machine learning identifiant automatiquement les actions de rationalisation.

Bilan de santé du système de contrôle industriel

La conduite d’une installation industrielle repose de plus en plus sur un système numérique qui devient, de ce fait, un actif critique. Hors, sa complexité croissante et sa technologie particulière rendent sa surveillance par l’exploitant de l’installation de plus en plus difficile.

GE développe donc un moniteur basé sur Predix™ afin de faciliter cette surveillance. Cela sera rendu possible grâce à l’agrégation de plusieurs sources de données, au Big Data Analytics (data mining) et en développant un système de machine learning reconnaissant et signalant automatiquement des conditions anormales.